در این مقاله قصد داریم کاربردها و انواع خدمات لیزری را در صنعت بررسی کنیم تا دید شما در این زمینه گسترده تر شود.

لیزرها از نظر قدرت، رنگ و اندازه پرتو متفاوت هستند اما همه آن ها از اصول یکسانی پیروی می کنند.

ویژگی های اصلی لیزر صنعتی

1. تک رنگ:

نور لیزر تک رنگ به این معناست که پرتو خارج شده از دستگاه لیزر دارای یک رنگ خاص است. رنگ نور با طول موج الکترومغناطیسی تعریف می شود. پرتو ساطع شده می تواند قابل مشاهده، مادون قرمز و یا فرابنفش باشد. به عنوان مثال یک نور رشته ای طبیعی زرد رنگ بنظر می رسد اما در واقع مخلوطی از سبز، زرد، قرمز و آبی است.

نور شکننده طول موج آن بین 400 تا 800 نانومتر است. از طرف دیگر، یک لیزر قرمز استاندارد صنعتی (به عنوان مثال هلیوم-نئون) دارای طول موجی بین 632.800 تا 632.802 نانومتر است. نور رشته ای معمولی چند رنگی است و لیزر هلیوم-نئون تک رنگ است. تک رنگ بودن همان چیزی است که نور لیزر را منحصر به فرد می کند و برخی از کاربرد های خاص آن را امکان پذیر می سازد.

2. جهت واحد:

پرتو لیزر یک جهت دارد. جهت آن ثابت است و قطر آن در فواصل مختلف و کوچک تقریبا یکسان است. این غلظت نور همان چیزی است که باعث می شود لیزرها توان خروجی بسیار بالایی داشته باشند پرتوهای لیزر پرانرژی با قدرت مگاوات، آنقدر قوی هستند که می توانند فلز را برش دهند.

3. منسجم:

پرتو لیزر منسجم است؛ به این معنا که تمام پرتوهای نور همزمان ساطع می شوند. فاز و قطبیت پرتوها یکسان است و این امر قدرت آن ها را افزایش می دهد.

سه قسمت اصلی دستگاه لیزر

· محیط پخش پرتوها:

محیط پخش تشکیل شده از موادی است که در حفره لیزر قرار داده می شود. این ماده می تواند جامد (یک کریستال یاقوت)، مایع (یک محلول رنگ) و یا گاز (یک مخلوط هلیوم-نئون) باشد. ویژگی مهم این مواد این است که نور را در طول موج دلخواه ساطع کنند.

· منبع انرژی:

منبع انرژی همان چیزی است که باعث می شود در حفره لیزر نور ساطع شود. به عنوان مثال تخلیه های الکتریکی ساده می توانند باعث تابش نور گاز هلیوم-نئون شوند. با تحریک مولکول ها، الکترون های موجود در گاز به انرژی بالاتری می رسند و تابش نور اتفاق می افتد. با این حال الکترون ها تمایل دارند در حالت پایین تری از انرژی (حالت پایه) قرار داشته باشند. بنابراین بعضی از الکترون ها با انتشار نور خود به خود به حالت اولیه باز می گردند و انرژی اضافی خود را دفع می کنند. در این حالت نور به طور تصادفی از هر جهتی ساطع می شود. اگر چه این پدیده به ندرت اتفاق می افتد اما بروز آن در عملکرد لیزر مشکل ایجاد می کند. با استفاده از جز سوم یعنی دو آینه می توان این مشکلات را حل کرد.

· دو آینه:

آینه ها بصورت موازی در دو طرف حفره لیزر قرار می گیرند. آن ها نور را به طور بی وقفه ایجاد کرده و باعث ایجاد پرتوهای نور کاملا عمود می شوند.

تجمع نور در امتداد محور حفره لیزر در نهایت یک پرتو لیزر با قدرت بالا ایجاد می کند. بنابراین نصب آینه ها مشکلات ناشی از پرتوهای تصادفی ایجاد شده را حل می کند.

هنگامی که امواج نوری از نزدیک الکترون های برانگیخته عبور می کنند، این الکترون ها تحریک شده و احتمال بازگشت آن ها به حالت پایه بیشتر است. دو آینه نصب شده امکان انتخاب جهت خاص را فراهم کرده و به تجمع و انتشار بهتر نور کمک می کنند.

انواع خدمات لیزر صنعتی

برش لیزری و حکاکی لیزری جزء اصلی ترین خدمات لیزر صنعتی محسوب می شوند با این حال انواع دیگری نیز وجود دارند که در ادامه به آنها می پردازیم

برش لیزری

برش لیزری عمدتا یک فرآیند حرارتی است که در آن پرتو لیزر متمرکز برای ذوب مواد در یک منطقه موضعی به کار می رود، که در سال های اخیر مورد استفاده بسیار گسترده ای قرار گرفته است. برای دفع مواد مذاب و ایجاد طرح از جت گاز محوری (هم محور) استفاده می شود. برش مداوم با انتقال پرتوی لیزر یک قطعه کار تحت کنترل CNC، تولید می شود. طیف گسترده ای از مواد با ضخامت های مختلف (از مواد سبک مانند پارچه گرفته تا فلزات سخت و سنگ های قیمتی مثل الماس)، را می توان با لیزر برش داد. سه نوع اصلی برش لیزری شامل برش لیزری CO2 (استفاده از لیزر گاز تحریک شده دی اکسید کربن)، برش لیزری کریستال (بلورهای جامد لیزری ND-YAG ( نئودیمیم-اینتریم-آلومینیم_گارنت) و ND-YVO (نئودمیوم-اینتریم-اورتو-وانادات)) و برش لیزری فایبر (لیزر الیافی یا فایبر که نسبت به موارد دیگر کاربردی تر و به صرفه تر است) می باشند.

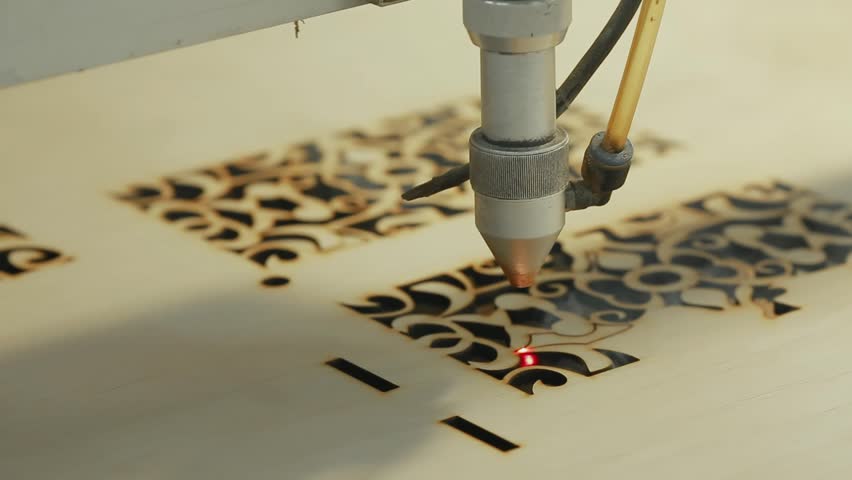

حکاکی لیزری

حکاکی لیزری فرآیندی است که در آن پرتو لیزر به صورت فیزیکی سطح مواد را برداشته و حفره ایجاد می کند. لیزر در حین حکاکی گرمای زیادی ایجاد می کند که اساسا باعث بخار شدن مواد می شود. حکاکی لیزری بسیار سریع انجام می شود زیرا مواد با هر ضربه بخار می شوند. این عملیات طرح و حفره ای در سطح ایجاد می کند که با چشم دیده شده و قابل لمس است. این فرآیند اغلب برای حکاکی بارکد، آرم و یا شخصی سازی مواد تولیدی استفاده می شود.

انواع متریال مناسب حکاکی لیزری

حکاکی لیزری فلزات

فلزات مواد مقاومی در برابر حرارت هستند ، حکاکی فلزات به تابش لیزر با چگالی بالا نیاز دارد. اصولاً متوسط توان لیزر منجر به ذوب شدن می شود و حداکثر توان باعث تبخیر مواد می شود. امروزه فلزات می توانند به راحتی با سیستم های تجاری با طول موج کوتاه 10640 نانومتر به راحتی حک شوند.

حکاکی لیزری مواد طبیعی

حکاکی لیزری مواد آلی مانند چوب بر اساس کربوناسیوت مواد است که باعث تیرگی در سطح و ایجاد علامت هایی با کنتراست بالا می شود.

قدرت لیزر مورد نیاز غالباً کمتر از 10 وات است که بسته به لیزری که مورد استفاده قرار می گیرد متفاوت است. چوب های سخت مانند گردو ، چوب ماهون و افرا نتایج خوبی دارند. چوب های نرم را می توان به زیبایی حک کرد. علامت گذاری چوب نرم به کمترین سطح قدرت نیاز دارد و سریعترین سرعت برش را امکان پذیر می کند و خنک کننده فعال مانع از احتراق می شود. کاغذهای سخت و تخته های فیبر نیز متریال مناسبی هستند.

حکاکی لیزری پلاستیک

هر پلاستیک دارای ویژگی های خاصی از مواد، به ویژه طیف جذب نور است. تابش لیزر میتواند تغییرات شیمیایی مستقیم، ذوب شدن یا تبخیر مواد را ایجاد کند. پلاستیکها به ندرت در حالت خالص خود دیده میشوند زیرا از افزودنیهای مختلفی مانند رنگها، بازدارندههای اشعه ماوراابنفش، مواد آزادکننده و غیره در آن ها استفاده می شود.

حکاکی لیزری سنگ، شیشه و جواهرات

سنگ و شیشه در معرض اشعه لیزر به راحتی نمیسوزند بنابراین کاندیدای مناسبی برای حکاکی لیزری می باشند. اما وقتی لیزر به شیشه یا سنگ برخورد میکند، ممکن است شکستگی رخ دهد. بنابراین از لیزرها برای حکاکی روی شیشه استفاده می شود و اگر قدرت، سرعت و فوکوس درست باشد، میتوان به نتایج عالی دست پیدا کرد.

علامت گذاری با لیزر

علامتگذاری لیزری فرآیندی شبیه به حکاکی است، با این تفاوت که در علامت گذاری عملی بسیار سطحی انجام می شود در حالی که حکاکی لیزری عمق بسیار بیشتری دارد. در علامت گذاری با لیزر ماده مورد نظر (سرامیک، پلاستیک، فلزات و ...) با یک علامت سیاه ساده و یا رنگی نشانهگذاری میشوند.

حفاری لیزری

سوراخکاری یا حفاری لیزری ایجاد فرورفتگی یا سوراخ روی یک ماده است. در این روش متریال مورد نظر تا ایجاد سوراخ حفاری، لایه به لایه بخار و ذوب می شوند. این فرآیند بسته به ضخامت مواد، تعداد سوراخ هایی که باید ایجاد شوند و اندازه این سوراخ ها متفاوت خواهد بود. کل فرآیند حفاری لیزری بدون هیچ تماس مستقیم با سطح مواد حاصل میشود.

با توجه به موارد گفته شده، استفاده از لیزر در صنعت منجر به بالا رفتن دقت در بسیاری از فرآیندها شده است. با توجه به گران بودن برخی از مواد اولیه، انجام عملیات برش، حکاکی، علامت گذاری و ... می بایست با تکیه بر تجربه و دانش و با دقت فراوان انجام شود. امروزه برش لیزری و حکاکی لیزری فلزات دارای بیشترین درخواست ها برای صنایع مخلف می باشد. ضمن این که برش و حکاکی لیزری غیر فلزات توسط صنایع، فروشگاهها، شرکتها (کادویی) و ... از شرکتهای فعال در زمینه لیزر صنعتی درخواست می شود.

شرکت بی تی سی لیزر یکی از معتبرترین نامها در عرصه لیزر صنعتی با سابقه 30 ساله در این زمینه مجری انجام انواع خدمات لیزر صنعتی برای متریال مختلف می باشد. برای مشاهده نمونه کارها و کسب اطلاعات بیشتر به وبسایت Btclaser.com مراجعه کرده و یا با شماره تلفن88530440-021 ، تماس حاصل نمایید.

2121